| |

| ELECTRICAL DISCHARGE MACHINING (EDM) |

| |

|

|

| WHAT IS EDM? |

| |

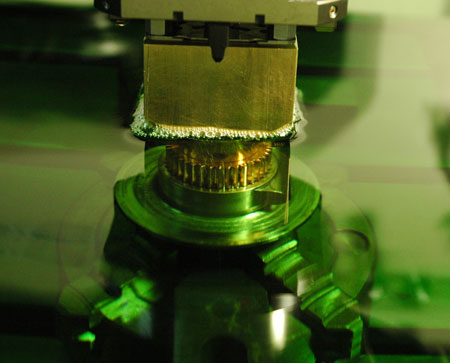

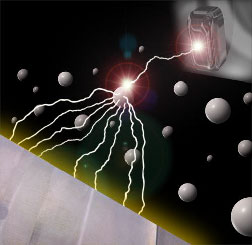

EDM (Electrical Discharge Machining) adalah teknik pengerjaan machining non-konvensional. Berbeda dengan teknik machining konvensional yang memakai pisau pemotong, mesin CNC EDM membentuk benda kerja dengan cara melepaskan busur listrik (electrical discharge / spark) melalui elektroda. Busur listrik ini menimbulkan panas yang sangat tinggi sehingga mengerosi benda kerja. Sistem kontrol listrik menghasilkan pelepasan busur listrik yang terkontrol sehingga secara terus-menerus mengerosi dan membentuk benda kerja. Cairan dielectric digunakan sebagai medium yang berfungsi untuk flushing sisa-sisa partikel material hasil erosi, pendinginan elektroda dan benda kerja, serta sebagai konduktor listrik. |

| |

|

| Busur Listrik dari Elektroda |

| |

| |

| HISTORY |

| |

Ditemukan pada tahun 1770 oleh Joseph Priestly, ilmuwan asal Inggris. Pada awalnya hasil pengerjaan menggunakan teknik ini masih sangat tidak akurat. Tahun 1943 ilmuwan Rusia melakukan penelitian lebih lanjut dan berhasil mengontrol proses erosi dari busur listrik sehingga bisa digunakan untuk machining yang lebih akurat. Pada pertengahan tahun 1970 mesin EDM mulai dikembangkan dan menjadi cikal bakal mesin EDM modern, dan mulai digunakan secara komersial pada pertengahan tahun 1980. |

| |

|

| |

| |

EDM MACHINE TYPES |

| |

| Wire EDM |

| |

|

| |

EDM ini menggunakan elektroda kawat tipis dari logam (umumnya kuningan). Elektroda kawat ini terhubung dengan sistem kontrol listrik yang menghasilkan busur listrik yang terkontrol untuk pemotongan / pembentukan benda kerja. Sistem kontol mekanis digunakan untuk memposisikan elektroda kawat dan benda kerja sehingga dapat membentuk potongan yang diinginkan. Wire EDM umumnya digunakan untuk membuat tools dan die. |

| |

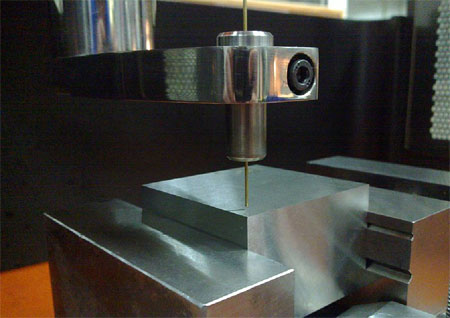

| Sinker EDM (disebut juga Ram EDM) |

| |

|

| |

Menggunakan elektroda yang terlebih dahulu dibentuk menjadi cetakan (die) negatif dari bentuk benda kerja yang akan dihasilkan. Elektroda umumnya dari bahan tembaga atau karbon.

Elektroda yang terhubung dengan sistem kontrol listrik ini dipasang pada sistem kontrol mekanis yang dapat menggerakan dan memposisikan jarak antara elektroda dengan benda kerja sehingga terjadi pelepasan busur listrik yang sangat akurat. EDM ini umumnya digunakan untuk membuat plastic mould dan cavity berukuran dalam dan sempit. |

| |

| |

| ADVANTAGES OF EDM MACHINING |

| |

|

| |

-

Pisau pemotong pada CNC Milling memiliki kelemahan yaitu tidak bisa menjangkau daerah yang "dalam dan sempit", sedangkan CNC EDM dapat dengan mudah mengerjakan benda kerja dengan detail dan kontur yang rumit & kompleks, lubang-lubang berukuran sangat kecil, blind cavities, sharp corners, thin walls dan cross sections, blind keyways, internal splines, squares, hexes, sesuai dengan bentuk elektrodanya.

-

Sistem Kontrol Modern memungkinkan pengontrolan busur listrik dengan sangat akurat sehingga mampu menghasilkan permukaan benda kerja yang sangat mulus (mirror finish) tanpa perlu lagi dilakukan proses polishing dan finishing.

-

Mampu mengerjakan benda kerja dari bahan yang sangat keras atau sudah dikeraskan, termasuk Aluminium, Kuningan, Karbit, Tembaga, Besi, Titanium, Hastalloy, Inconel dan Stellite.

-

Tidak terjadi kontak fisik antara elektroda yang digunakan dengan benda kerja, sehingga material yang lemah dan bagian-bagian yang rumit dapat dikerjakan tanpa distorsi.

|

| |

| |

| ADVANTAGES OF MAKINO HQSF |

| |

|

| |

| Teknologi High Quality Surface Finish (HQSF) dari Makino, menggunakan Special Powder yang dicampurkan ke cairan dielectric, sehingga dapat menghasilkan permukaan yang jauh lebih halus dibandingkan CNC EDM pada umumnya. |

| |

|

|

| Without HQSF |

With HQSF – Permukaan sangat halus |

|

| |

|